Application

En raison de son excellente fonction anti-oxygène et anti-humidité, la feuille PP PE PS est largement utilisée dans les récipients alimentaires, les emballages alimentaires, les tasses, les cuves, les bouteilles, les seaux, les boîtiers de DVD et ce type d'application de thermoformage et d'emballage.

Taille de la feuille PP PE PS

Largeur : 600-1200 mm

Épaisseur: 0,15-2 mm

Liste des machines de fabrication de feuilles LDPE

Non. | Liste des machines | Quantité |

Machine de fabrication de feuilles de LDPE LLDPE |

1 | Chargeur sous vide | 1 jeu |

2 | Système de dosage gravimétrique (en option) | 1 jeu |

3 | Extrudeuse monovis (coextrusion) | Facultatif |

3 | Changeur de tamis hydraulique | 1 jeu |

4 | Pompe de fusion à engrenages | 1 jeu |

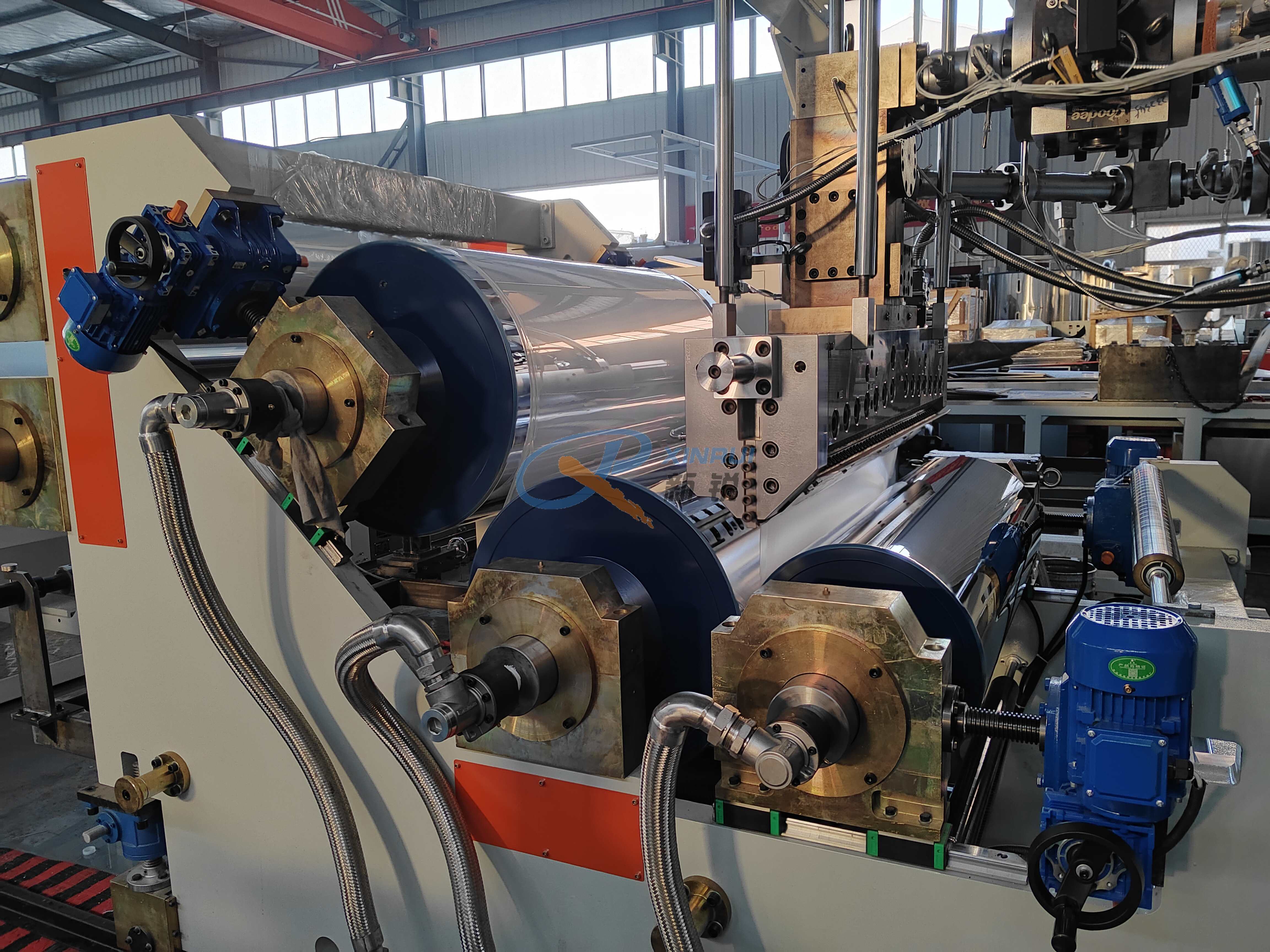

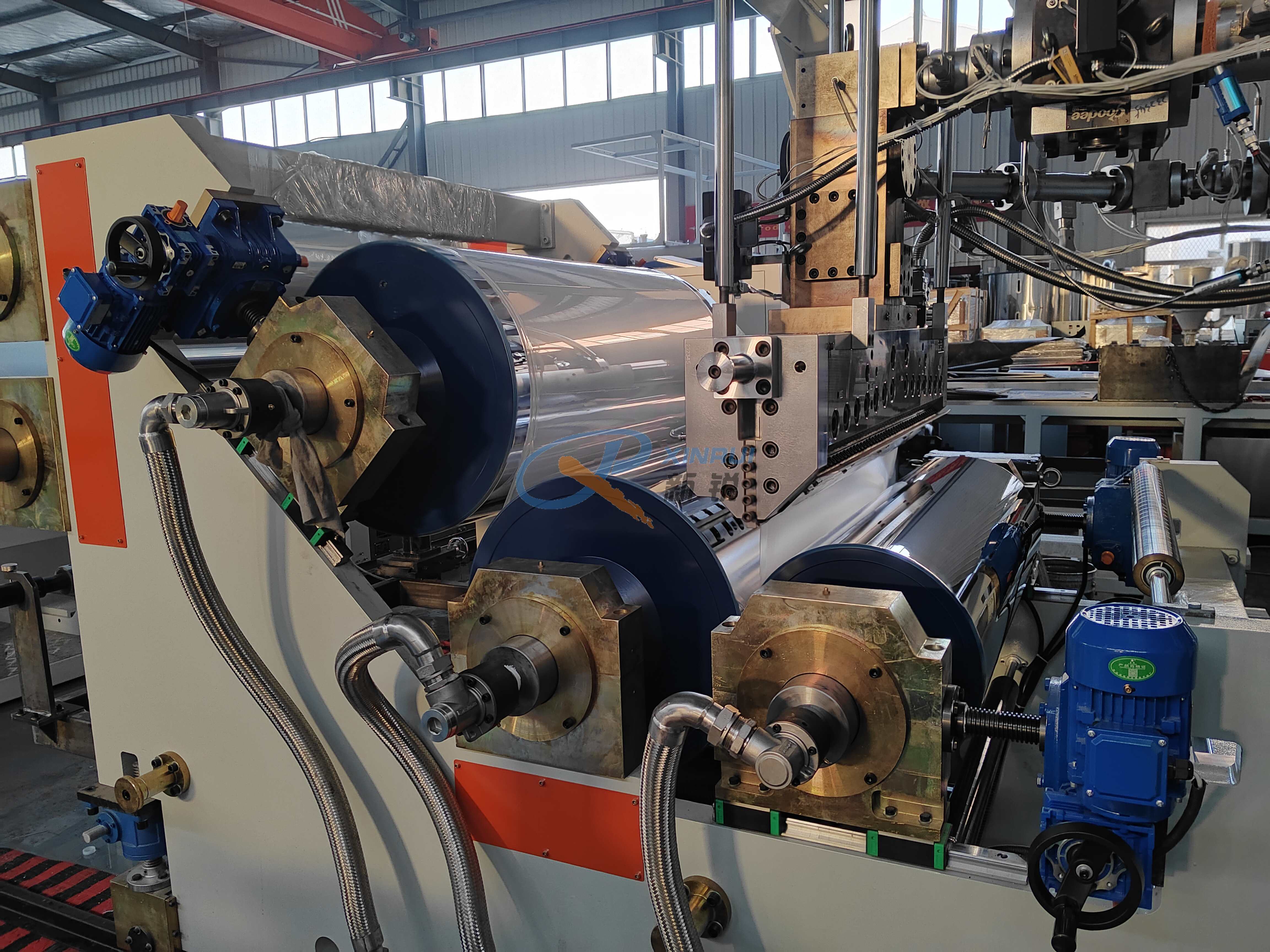

5 | Unité de calandre à trois rouleaux | 1 jeu |

6 | Appareil de coupe en ligne | 1 jeu |

7 | Unité de refroidissement | 1 jeu |

8 | Transporter | 1 jeu |

9 | Coupeur à longueur fixe | 1 jeu |

10 | Remontoir | 1 jeu |

Machines auxiliaires |

11 | Broyeur | 1 jeu |

12 | Mixer | 1 jeu |

13 | Refroidisseur | 1 jeu |

Description de la machine de fabrication de feuilles PP PE PS

Voici une explication détaillée de chaque composant et de sa fonction :

1. Système de dosage gravimétrique : ce système garantit que les matières premières sont mélangées dans des proportions précises, ce qui est crucial pour une qualité et des performances constantes du produit.

2. Structure avancée de vis et de baril : La conception de la vis et du baril est essentielle pour la plastification efficace de la matière première.Un système bien conçu garantit un bon mélange, une pression stable et une extrusion fiable.

3. Changeur de tamis hydraulique : ce composant aide à filtrer les impuretés de la matière première, en maintenant la propreté et la qualité du produit final.

4. Pompe à engrenages de fusion : Une pompe à engrenages de fusion avancée est utilisée pour fournir une pression stable et constante du matériau fondu, ce qui est essentiel pour une extrusion uniforme.

5. Matrice en T et scanner d'épaisseur en ligne : La matrice en T façonne le matériau extrudé en une feuille plate, et le scanner d'épaisseur en ligne surveille et ajuste l'épaisseur en temps réel pour assurer l'uniformité.

6. Calendriers à trois rouleaux : Ceux-ci peuvent être conçus dans différentes orientations (horizontale, oblique, verticale) pour répondre aux différents besoins d'extrusion.Le système d'entraînement peut être contrôlé par des moteurs à courant alternatif ou des servomoteurs plus précis.

7. Granulateur de garniture latérale en ligne et système de transport par pipeline : ce système ramène automatiquement les bords coupés à l'extrudeuse, améliorant ainsi l'efficacité des matériaux et réduisant les déchets.

8. Unité de revêtement d'huile de silicone : Cette unité applique une fine couche d'huile de silicone sur les feuilles, facilitant ainsi le démoulage des moules de thermoformage et améliorant la qualité de surface du produit final.

9. Accumulateur de feuilles : Conçu pour gérer des vitesses de ligne plus élevées, ce composant accumule les feuilles extrudées de manière contrôlée, permettant des ajustements et le maintien de la tension.

10. Pièces d'assemblage de renommée mondiale : L'utilisation de composants de haute qualité provenant de fabricants renommés tels que SHINI, JC TIMES, MAAG, GEFRON, NSK, ABB, SIEMENS, etc., garantit la fiabilité, l'efficacité et la longévité du système d'extrusion.

Ces caractéristiques contribuent collectivement à une ligne d'extrusion haute performance capable de produire des feuilles de plastique de haute qualité avec une épaisseur uniforme, une bonne finition de surface et des propriétés constantes.L'intégration de technologies et de composants avancés provenant de fournisseurs réputés garantit que le système est robuste, efficace et capable de répondre aux exigences des industries modernes de transformation du plastique.