PVC Waterstop Tile Production Line Introduction

La machine de fabrication de Waterstop PVC comprend des extrudeurs, des moules, des systèmes de refroidissement, des machines de découpe de traction, des poinçonneurs, des enrouleurs, etc.

Processus de travail:

Détails de la machine PVC Waterstop

La ligne de production de waterstop en PVC est un système spécialement conçu pour la production de bandes d'étanchéité pour bâtiments, notamment :

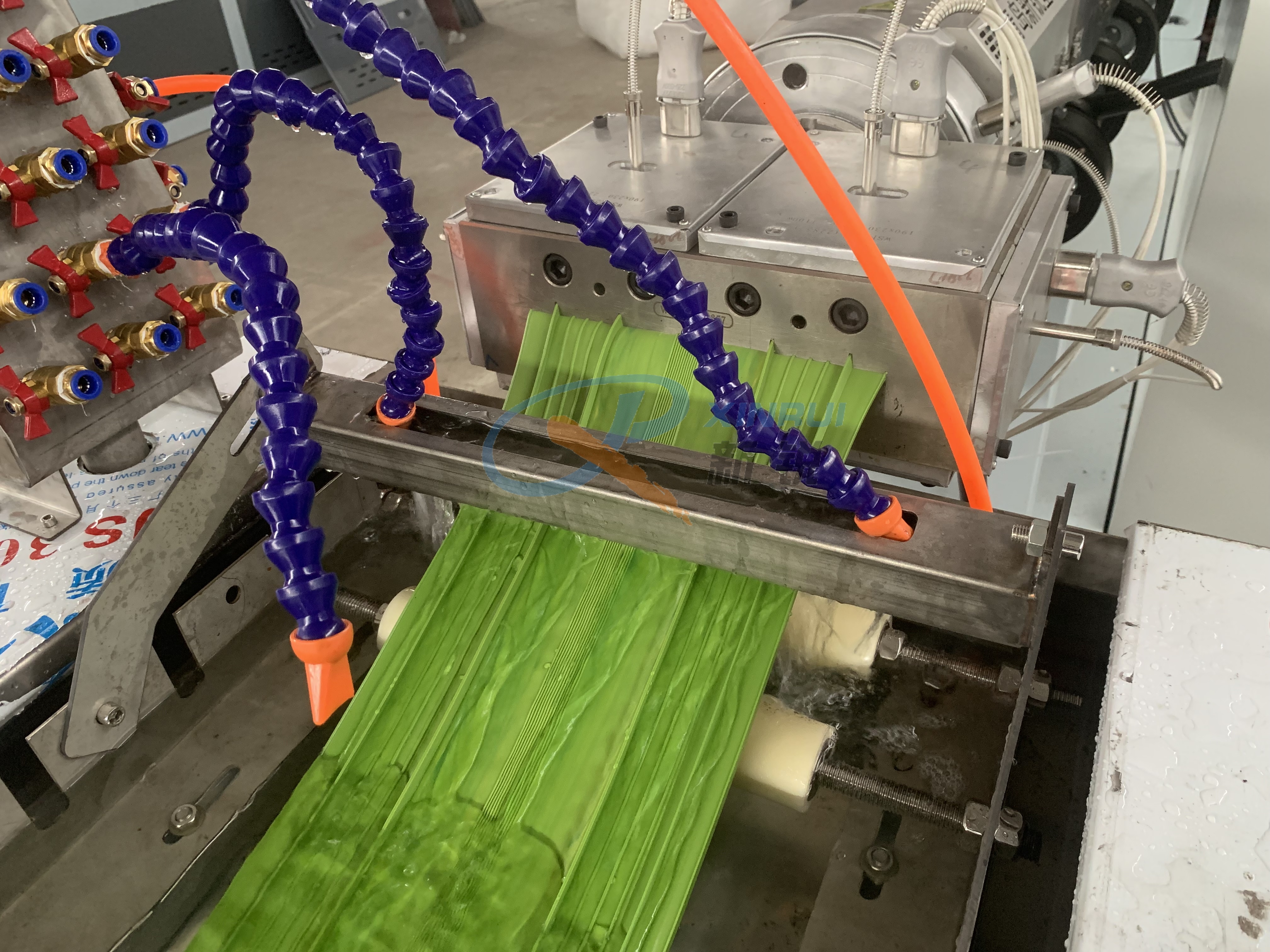

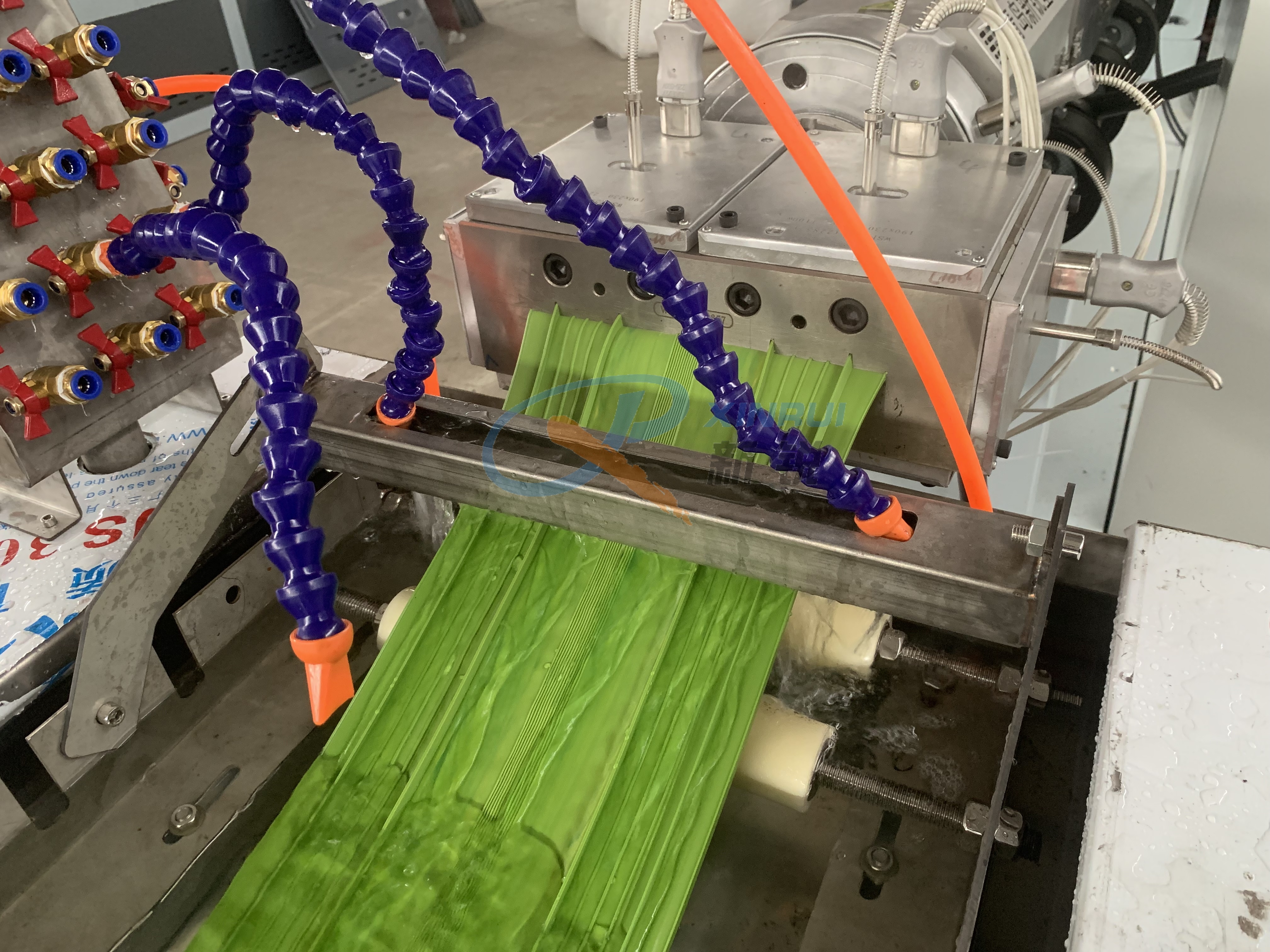

Système d'extrusion à haute efficacité : vis de précision et contrôle de la température

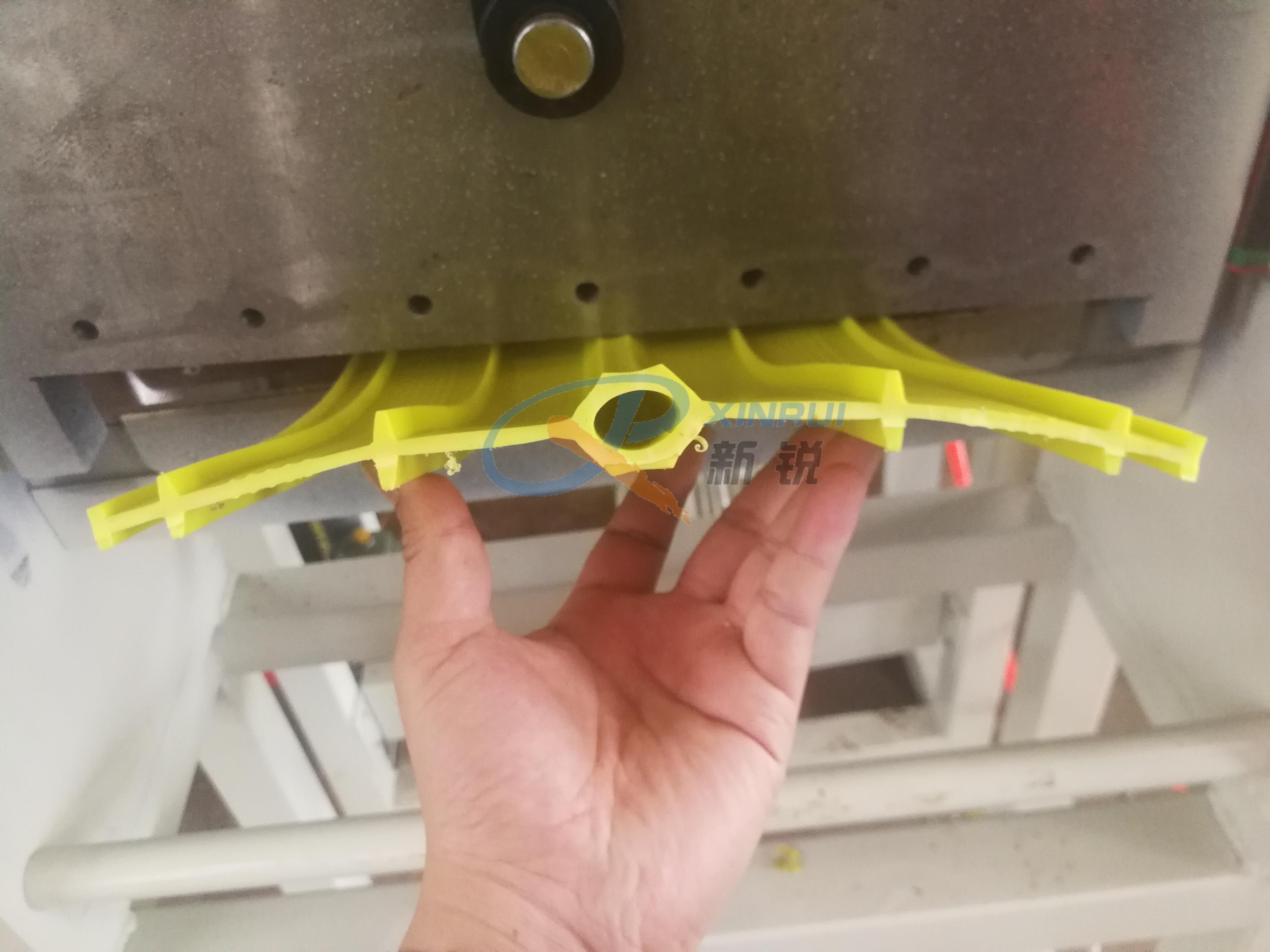

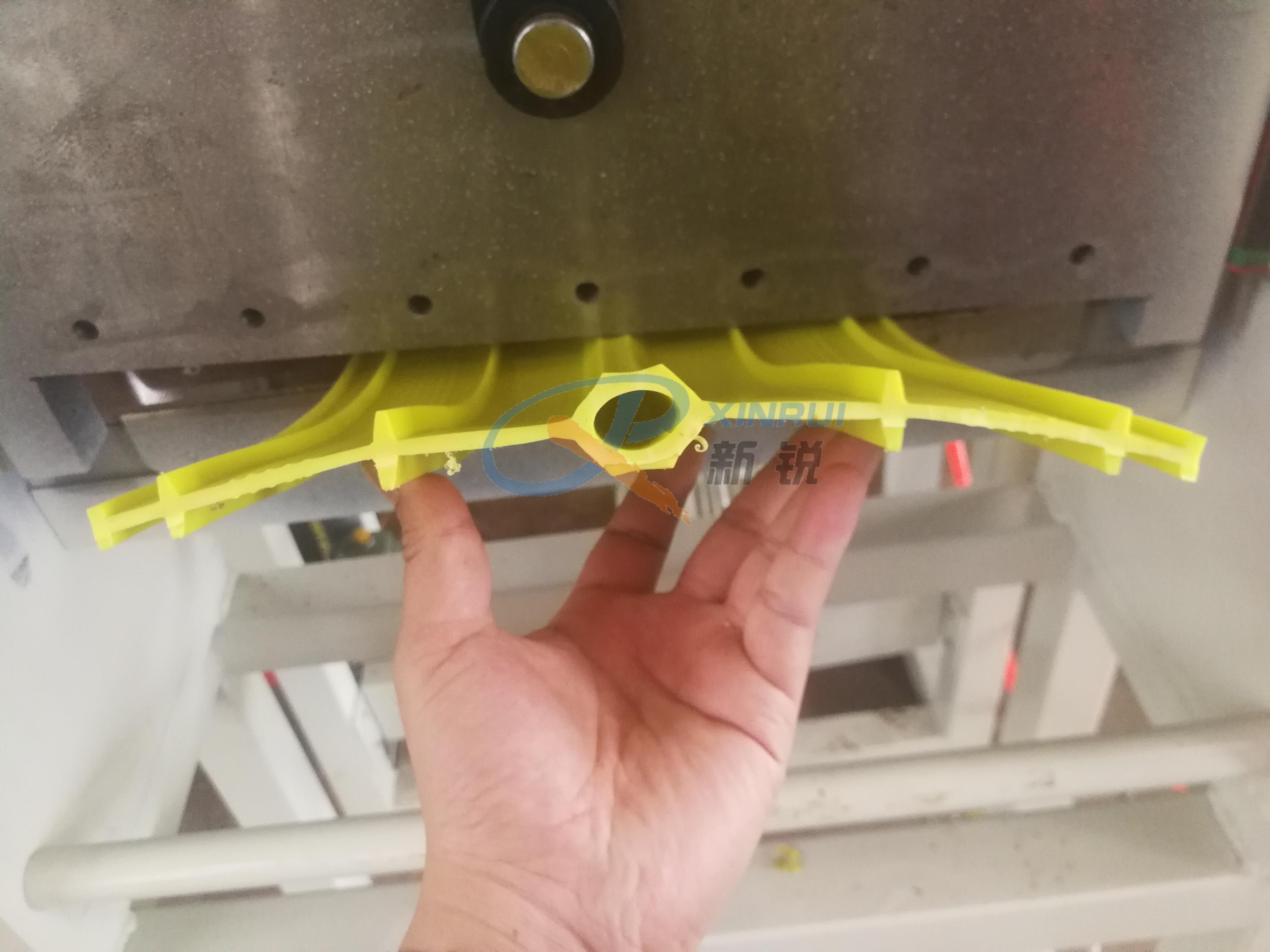

Système de formage de profilés : conception de matrice simplifiée

Système de refroidissement par eau : régulation de température multizone

Dispositif de traction automatique : asservissement de la vitesse

Système de coupe intelligent: coupe de longueur contrôlée par PLC

Système de bobinage à deux stations : capacité de production continue

Applications

Nos waterstops en PVC sont largement utilisés dans :

Projets de conservation de l'eau (barrages, réservoirs, canaux)

Projets souterrains (métros, tunnels publics, sous-sols)

Projets municipaux (stations d'épuration, réservoirs)

Infrastructures de transport (tunnels, joints de dilatation de ponts)

Particulièrement adapté à l'étanchéité permanente dans des environnements à haute pression, à forte déformation et corrosifs.

Détails de la machine

Marque de coopération

Livraison

FAQ

Question 1 : Quelle est la capacité de production standard ?

Réponse : La production de la ligne de production est de 150 kg/heure, mais la production spécifique dépend de l'épaisseur et de la formulation du produit. La capacité peut être améliorée grâce à des configurations personnalisées.

Question 2 : Fournissez-vous des conseils sur la compatibilité des matériaux ?

Réponse : Nous fournissons des solutions de formulation complètes couvrant la résine PVC, les plastifiants, les stabilisants, etc., et pouvons optimiser le processus en fonction des matières premières locales.

Question 3 : Quel est le cycle de maintenance ?

Réponse : Un entretien de routine est recommandé toutes les 500 heures de fonctionnement. Les composants clés (vis, moule) sont en alliage résistant à l'usure avec une durée de vie supérieure à 5 ans.

Question 4 : Quelles sont les conditions de livraison et d'installation ?

Réponse : Le délai de livraison standard est de 45 jours. Nous proposons une mise en service à distance, une installation sur site, une formation des opérateurs et un plan de maintenance annuel.