L’industrie du plastique a subi d’importantes transformations au cours des dernières décennies, motivées par l’évolution des besoins du marché et les progrès technologiques. L'une des innovations les plus cruciales dans ce domaine est le développement de lignes d'extrusion de feuilles, qui font désormais partie intégrante de la fabrication d'une large gamme de produits en plastique utilisés dans diverses industries, de l'emballage à la construction. À mesure que la demande de produits de meilleure qualité et d’une plus grande efficacité augmente, les lignes d’extrusion de feuilles évoluent également. Aujourd’hui, l’automatisation et l’efficacité énergétique sont deux tendances cruciales qui façonnent l’avenir de ces systèmes de production.

Qu’est-ce que l’extrusion de feuilles et pourquoi est -ce important ?

Avant d'examiner les tendances, il est important de comprendre ce qu'est l'extrusion de feuilles et pourquoi elle est importante dans la fabrication moderne. L'extrusion de feuilles est un processus qui consiste à faire fondre des granulés de plastique et à les transformer en feuilles continues. Ces feuilles sont ensuite refroidies, découpées et souvent transformées pour fabriquer divers produits, tels que des matériaux d'emballage, des composants automobiles et des matériaux de construction. Le processus d’extrusion permet aux fabricants de créer des produits avec une épaisseur et une qualité de surface constantes, essentielles pour de nombreuses applications.

Les extrudeuses jouent un rôle central dans ce processus. Les extrudeuses fondent et traitent le plastique, en le faisant passer à travers une filière pour créer l'épaisseur et la largeur de feuille souhaitées. Ces machines sont conçues pour traiter une variété de matériaux, notamment le polyéthylène (PE), le polypropylène (PP), le polystyrène (PS) et d'autres thermoplastiques, chacun répondant à des besoins industriels différents. La demande continue de vitesses de production plus rapides, de produits de meilleure qualité et de coûts opérationnels réduits a conduit à des innovations en matière d'automatisation et d'efficacité énergétique dans les lignes d'extrusion de feuilles.

Automatisation : la clé d'une productivité et d'une précision améliorées

La tendance à l’automatisation des lignes d’extrusion de feuilles est sans doute l’une des avancées les plus significatives de l’industrie ces dernières années. Avec une demande croissante de volumes de production plus élevés, de délais d'exécution plus rapides et d'une qualité de produit supérieure, la technologie d'automatisation a joué un rôle central dans la transformation de la façon dont les lignes d'extrusion sont configurées, exploitées et entretenues. En intégrant l'automatisation dans le processus, les fabricants peuvent obtenir une meilleure productivité, une précision améliorée et une réduction des coûts de main-d'œuvre, tout en améliorant l'efficacité globale.

Réduire les interventions manuelles

Traditionnellement, les lignes d'extrusion reposaient largement sur une intervention manuelle, les opérateurs ajustant les paramètres, surveillant le processus et résolvant les problèmes tout au long de la production. Cette méthode prenait du temps et était sujette aux erreurs humaines, entraînant des incohérences et des inefficacités. Aujourd'hui, l'automatisation a considérablement réduit le besoin de travail manuel en intégrant des systèmes de contrôle avancés capables d'ajuster automatiquement les paramètres de la machine, d'optimiser les paramètres de production et de fournir un retour d'information en temps réel sur les performances de la machine.

Les systèmes automatisés des extrudeuses modernes garantissent que les paramètres critiques tels que la température, la pression et la vitesse sont surveillés et ajustés en permanence pour maintenir des performances optimales. Ce niveau de précision réduit le risque d'erreurs de production, telles qu'une épaisseur de tôle inégale, des imperfections de surface ou une déformation. Par exemple, un système équipé de capteurs peut s'adapter automatiquement aux variations des propriétés des matières premières ou des conditions ambiantes, garantissant ainsi un résultat cohérent et de haute qualité.

Ces processus automatisés conduisent à une meilleure qualité globale des produits en minimisant les erreurs humaines et en garantissant que chaque feuille produite répond aux spécifications souhaitées. La possibilité d'affiner en permanence le processus d'extrusion sans intervention humaine aide les fabricants à obtenir une plus grande cohérence, à réduire les déchets et à réduire les coûts de production au fil du temps.

Intégrer l'IA et l'apprentissage automatique

À mesure que les technologies d’intelligence artificielle (IA) et d’apprentissage automatique progressent, elles font de plus en plus partie intégrante de l’automatisation des lignes d’extrusion de feuilles. Ces innovations peuvent analyser les données de production en temps réel, détecter des tendances et prédire les pannes potentielles avant qu'elles ne surviennent, aidant ainsi les opérateurs à anticiper tout problème.

Par exemple, les systèmes basés sur l'IA peuvent apprendre des données historiques pour optimiser les paramètres d'extrusion en fonction des tendances passées et ajuster le processus en temps réel. Cela permet d'affiner les paramètres de la machine et d'améliorer l'efficacité énergétique, ce qui se traduit par une consommation d'énergie inférieure et des coûts opérationnels réduits. De plus, les systèmes d’IA peuvent prédire quand une maintenance est nécessaire en analysant les modèles d’usure et en identifiant les premiers signes de défaillance de l’équipement. Cette capacité de maintenance prédictive aide les fabricants à éviter les pannes inattendues et les arrêts de production, réduisant ainsi les temps d'arrêt et garantissant le bon fonctionnement des opérations.

En intégrant l'IA dans les lignes d'extrusion, les fabricants peuvent atteindre un niveau d'automatisation sans précédent qui non seulement améliore l'efficacité, mais réduit également la dépendance à l'égard des opérateurs humains. L’IA et l’apprentissage automatique permettent également aux systèmes de s’améliorer continuellement, en apprenant de chaque cycle de production pour améliorer les performances futures. Cette technologie intelligente optimise l’ensemble du processus d’extrusion, augmentant ainsi le potentiel d’amélioration continue de la qualité et de l’efficacité.

Surveillance et contrôle à distance

Avec l'essor de l'Industrie 4.0, les technologies intelligentes telles que la surveillance et le contrôle à distance transforment la façon dont les lignes d'extrusion sont gérées. Les opérateurs n’ont plus besoin d’être physiquement présents sur site pour superviser le processus de production. Au lieu de cela, les systèmes basés sur le cloud permettent aux fabricants d'accéder aux données en temps réel depuis n'importe où dans le monde, offrant une flexibilité et une commodité sans précédent.

La surveillance à distance permet aux opérateurs de superviser plusieurs lignes de production simultanément, même si elles sont réparties sur différents emplacements géographiques. Ce système de contrôle centralisé garantit que les opérateurs peuvent prendre des décisions plus rapides, résoudre les problèmes rapidement et résoudre les problèmes potentiels avant qu'ils ne perturbent la production. La connectivité à distance permet également aux opérateurs d'ajuster les paramètres de la machine, de surveiller les paramètres clés et de recevoir des mises à jour sur les performances de la machine sans avoir à être physiquement sur site.

Efficacité énergétique : réduire les coûts et l'impact environnemental

Alors que les prix de l’énergie continuent d’augmenter et que les préoccupations environnementales s’accentuent, les fabricants se concentrent de plus en plus sur l’amélioration de l’efficacité énergétique de leurs lignes de production. Le processus d’extrusion est énergivore, car il nécessite le chauffage et le refroidissement de grands volumes de plastique. Cependant, les progrès récents dans les technologies économes en énergie ont contribué à réduire la consommation d'énergie des extrudeuses et d'autres composants de la ligne d'extrusion.

Systèmes de chauffage économes en énergie

L’un des domaines d’amélioration les plus importants en matière d’efficacité énergétique est le développement de systèmes de chauffage plus efficaces. Les lignes d'extrusion traditionnelles reposent sur des éléments chauffants électriques ou à gaz qui peuvent être inefficaces, entraînant une consommation d'énergie élevée. Les machines les plus récentes intègrent des technologies de chauffage avancées, telles que les radiateurs infrarouges et le chauffage par induction, qui sont plus économes en énergie et offrent un meilleur contrôle de la gestion de la température. Ces systèmes permettent un chauffage plus précis, réduisant ainsi le besoin d’énergie excédentaire tout en maintenant des conditions de traitement optimales.

De plus, certaines extrudeuses sont désormais équipées de systèmes de récupération d'énergie qui captent la chaleur perdue du processus d'extrusion et la réutilisent dans le système. Cela permet de minimiser les pertes d’énergie et de réduire davantage les coûts opérationnels. En optimisant les processus de chauffage et de refroidissement, les fabricants peuvent réduire considérablement leur consommation d'énergie, ce qui est non seulement rentable, mais également bénéfique pour l'environnement.

Systèmes de refroidissement améliorés

Un autre domaine dans lequel l’efficacité énergétique est améliorée est celui du processus de refroidissement. Lors de l'extrusion de feuilles, le refroidissement est essentiel pour solidifier les feuilles de plastique une fois formées. Cependant, les systèmes de refroidissement traditionnels nécessitent souvent de grandes quantités d’eau ou d’air, ce qui peut s’avérer inutile et inefficace. Les lignes d'extrusion modernes utilisent des systèmes de refroidissement en boucle fermée, qui recyclent l'eau et réduisent la quantité d'eau utilisée dans le processus. Ces systèmes disposent également d'une meilleure isolation et d'échangeurs de chaleur plus efficaces, améliorant encore l'efficacité énergétique globale de l'étage de refroidissement.

Moteurs et entraînements optimisés

Les moteurs et les entraînements sont des composants clés de toute ligne d'extrusion et peuvent avoir un impact significatif sur la consommation d'énergie. Les progrès dans la technologie des moteurs et des entraînements ont conduit au développement de composants plus économes en énergie. Par exemple, les entraînements à fréquence variable (VFD) permettent un meilleur contrôle de la vitesse du moteur, en ajustant la puissance nécessaire en fonction des exigences en temps réel plutôt que de fonctionner à une vitesse constante. Cela réduit la consommation d’énergie inutile et contribue à optimiser l’efficacité globale de la production.

Le rôle de la durabilité dans l' évolution de l'extrusion de feuilles

L’attention croissante portée à la durabilité a également influencé l’évolution des lignes d’extrusion de feuilles. Les consommateurs et les industries exigent des produits plus respectueux de l'environnement, ce qui a poussé les fabricants à adopter des pratiques durables. En conséquence, les lignes d’extrusion de feuilles deviennent plus économes en énergie et l’utilisation de matériaux recyclés augmente. Les granulés de plastique recyclé sont désormais couramment utilisés dans le processus d'extrusion, réduisant ainsi la demande de matériaux vierges et contribuant à une économie circulaire.

La mise en œuvre de systèmes souterrains de collecte des déchets est une autre étape vers la durabilité. En utilisant des systèmes souterrains pour trier et stocker les déchets, les fabricants peuvent garantir que les matériaux excédentaires sont correctement recyclés ou réutilisés, réduisant ainsi leur empreinte environnementale.

Comment tirer parti de ces tendances pour votre entreprise

Pour les entreprises qui cherchent à rester compétitives sur le marché en évolution de l’extrusion de feuilles, il est crucial d’adopter l’automatisation et l’efficacité énergétique. En investissant dans des extrudeuses dotées de fonctionnalités d’automatisation avancées, les fabricants peuvent rationaliser la production, réduire les coûts de main-d’œuvre et améliorer la qualité des produits. De même, l’adoption de technologies économes en énergie peut réduire considérablement les coûts opérationnels et aider les entreprises à atteindre leurs objectifs de développement durable.

Il est important que les entreprises se tiennent informées des dernières avancées technologiques du secteur et s'associent à des fournisseurs fiables capables de fournir des machines innovantes de haute qualité. Avec le bon équipement et les bonnes stratégies, les entreprises peuvent non seulement améliorer leurs résultats, mais également contribuer à un avenir plus durable.

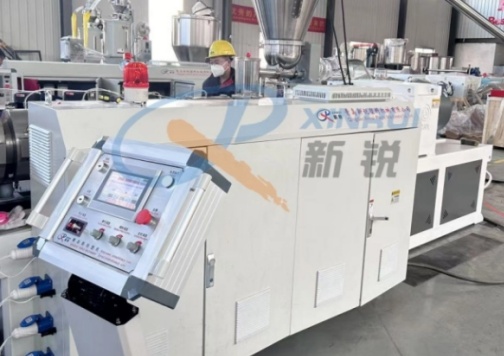

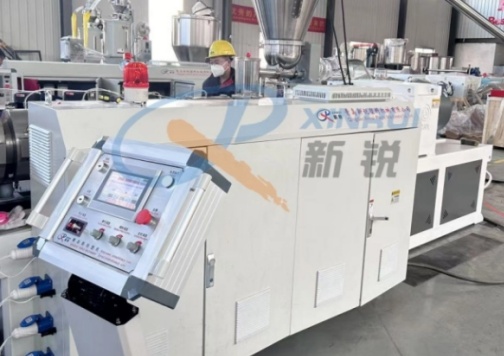

Chez Qingdao Xinrui Plastic Machinery Co., Ltd., nous sommes spécialisés dans la fourniture de solutions de pointe pour les lignes d'extrusion de feuilles, y compris des systèmes automatisés et économes en énergie. Nos machines sont conçues pour vous aider à maximiser la productivité tout en minimisant la consommation d'énergie, garantissant ainsi que votre entreprise reste compétitive sur un marché de plus en plus soucieux de l'environnement.

Pour plus d'informations ou pour découvrir comment nos produits peuvent répondre à vos besoins, n'hésitez pas à contacter Qingdao Xinrui Plastic Machinery Co., Ltd. aujourd'hui. Nous sommes là pour vous aider à suivre l'évolution des tendances en matière d'extrusion de feuilles et vous fournir le soutien dont vous avez besoin pour réussir dans ce secteur en évolution rapide.